Einbindung der Architekturelemente

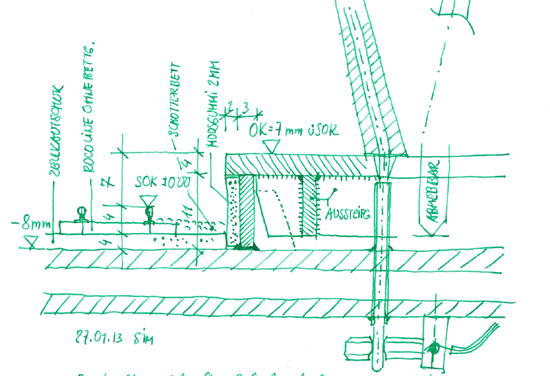

27.01.2013 Bahnsteigbau – Detailkonstruktion

Nach einigen Versuchen habe ich folgende Konstruktion festgelegt:

Die Bahnsteighöhe beträgt 7 mm von der SOK gemessen (damit habe ich die Höhen um 3 mm niedriger gelegt, als bisher geplant!), der Abstand gemäss NEM 21 mm von der Gleismitte für gerade Strecken, bei gebogenen Bahnsteigen geben ich ca 1 bis 2 mm dazu.

Zu beginn des Bahnsteigs werde ich den Abstand auf den letzten paar cm um ca 5 mm erhöhen, um allfällige entgleiste Waggons nicht direkt „abzureissen“ sondern vielleicht wieder in die rechte Bahn heben zu können.

Zunächst wird der Köper der Bahnsteigkante (Kunststoff, 11 mm hoch, 3 mm stark, zum Gleis hin mit 2 mm Moosgummi versehen) auf der Grundplatte montiert.

Dann wird die Zell-PVC-Schaumstoffmatte mit der Klebefolie nach unten auf der Grundplatte montiert.

Hier besteht die wesentliche Abweichung zum Streckenbau:

Die Gleisdämmung ist fixiert, ich muss aber nachträglich die Gleise noch feinjustieren können.

Die Gleise werden dann mit Gleisnägeln durch die Schwellen ins Holz genagelt, nachher mitSchotterbett eingeschottert.

Durch den Zellschaumstoff und den Moosgummi gibt es auch keine Schallbrücke zur Anlage – bis auf die Gleisnägel.

Der Bahnsteig selbst ist aus einer 4 mm Kunststoffplatte und an der Unterseite mit Längs- und Querrippen verstärkt, damit die Platte steif ist und nicht „buckelt“.

Die Bahnsteigplatte lässt sich komplett aus den Bahnsteigkanten nach oben herausheben.

Für die Beleuchtung der Bahnsteigdächer möchte ich eine Beleuchtung mit Lichtleitern und zentraler LED-Beleuchtung umsetzen.

Da ich die Dächer im Wartungsfall oder im „Bergefall“ nach oben hin abheben können muss, möchte ich möglichst wenig Schraub- oder Klemmverbindungen lösen müssen.

In den schrägen Stützen der Bahnsteigüberdachung werden also entweder Lichtleiter oder Kabel geführt werden.

Das Konzept mit den Lichtleitern hat den Vorteil, dass ich keinen Wartungsteil im Bahnhofdach habe, auch Lötstellen für eine LED können aufgehen.

Bauliche Umsetzung:

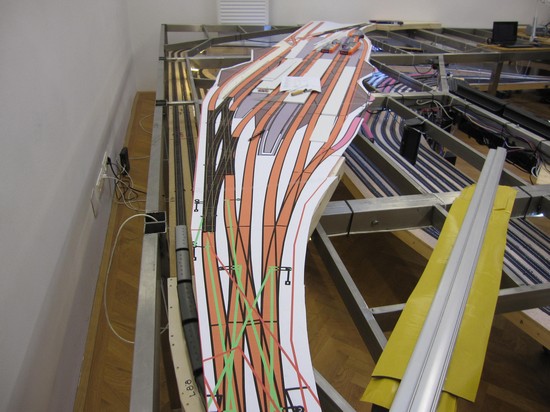

Zunächst zeichne ich mir die Bahnsteigkanten direkt auf der Grundplatte auf. Dabei werden die geraden Bahnsteigkanten direkt eingemessen und nicht vom Gleisplan übetragen.

Wenn es um mm geht, ist mir der Gleisplan zu ungenau.

Die Krümmungen zu den Weichen habe ich wierde mit der Nadelrad direkt ins Holz „geradelt“, wobei hier die Abweichungen zwischen Plan und Konstruktion von ca 2 mm ersichtlich wurden.

Allerdings bewegt sich die Abweichung innerhalb der mit 4 mm ausgeplottetetn Strichstärke…

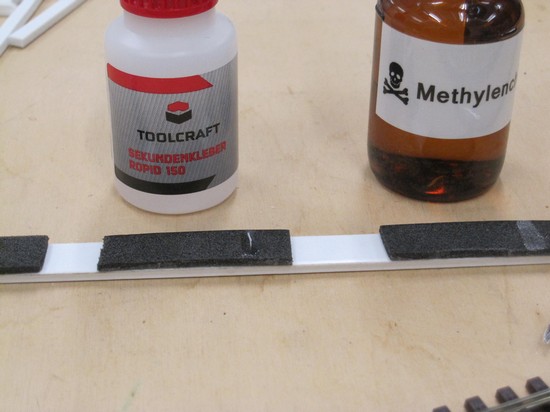

Als Körper für den Bahnsteig habe ich mir Kunststoffstreifen (aus Polycarbonat) schneiden lassen bzw selbst geschnitten. Diese sind 11 mm hoch und 3 mm stark.

Zum Gleis hin werden diese mit 2 mm Mossgummistreifen beklebt.

Dazu habe ich von Fa. NUSCHEI, 1070 Wien, eine entsprechende Matte aus Mossgummi bekommen, die einseitig bereits mit einer Klebefolie versehen ist.

Den Mossgummi habe ich auf den Kunststoff vor der gemeinsamen Monatge gekelbt.

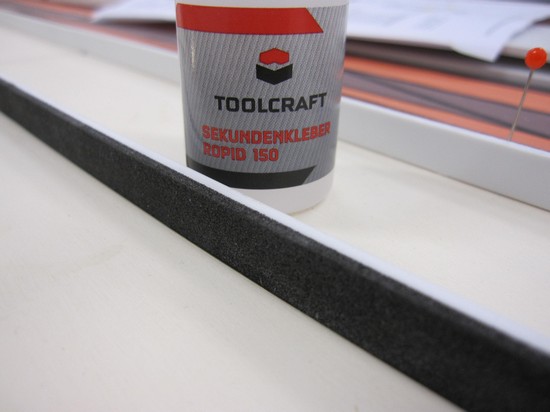

Danach habe ich eine Raupe dickflüssigen Superkleber von Toolcraft direkt auf das Holz aufgetragen, den Kunststoffstreifen aufgesetzt und mit dem langen Alu-Profil gerade gerichtet.

Da der dickflüssige Kunststoff Korrekturen zulässt, geht das gerade noch, obwohl: Fehler sind nicht gestattet.

Sind die Bahnsteigkanten eingerichtet, werden sie mit Steinmusterplatten beschwert.

Nun werden die Bahnsteige auf die Grundplatte montiert.

Dazu werden zunächst die Bahnsteigkanten genau auf der Grundplatte angezeichnet.

Da es hier im Millimeterarbeit geht, verlasse ich mich nicht zu sehr auf die Lage der Bahnsteige auf den Plan, sondern messe sie exakt ein.

Die Bahnsteige werden aus Kunststoffstreifen gefertigt, die in der angezeichneten Biegung auf der Grundplatte verklebt werden.

Der Verlauf der Krümmung wird erst dann festgeklebt, wenn die Gleise endgültig fixiert sind, um die entsprechenden Abstände einzuhalten.

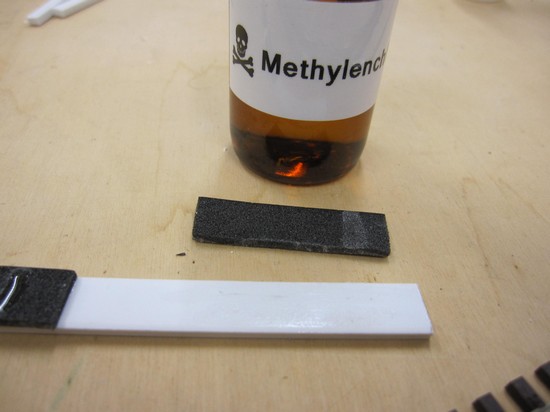

Hier ist der Überstand der zukünftigen Plattform zu sehen. Die vertikalen Seiten der Bahnsteigkante werde unterhalb der oberen Platte noch mit 2 mm Moosgummi aufgedoppelt, um eine akustische Entkoppelung zu haben. Ausserdem ist im Original ebenfalls ein Schalldämmer eingebaut.

Zum Verkleben habe ich auch Versuche gestartet.

Methylenclorid klebt zwar die Kunststoffe untereinander hervorragend, nicht aber den Mossgummi auf den Kunststoff.

da hilft Toolcraft Sekundenkleber oder – noch einfacher – die Selbstklebefolie des Mossgummis.

Einziger Nachteil: Korrekturen sind nicht möglich, ist das Material schief aufgebracht, muss es mühsam wieder entfernt werden.

Die Krümmung der Bahnsteige wird mit Stecknadeln vorgegeben, solange, bis die Gleise entgültig an der richtigen Lage sind und alle Abstände kontrolliert wurden.

Bahnsteig mit Mossgummi

Bei längeren Klebestrecken richte ich die kante an einem Alu-Profil gerade aus und beschwere die Klebeteile mit Steinmuster.

Die weitere Umsetzung ist im Beitrag Bahnsteige im Hauptbahnhof beschreiben.